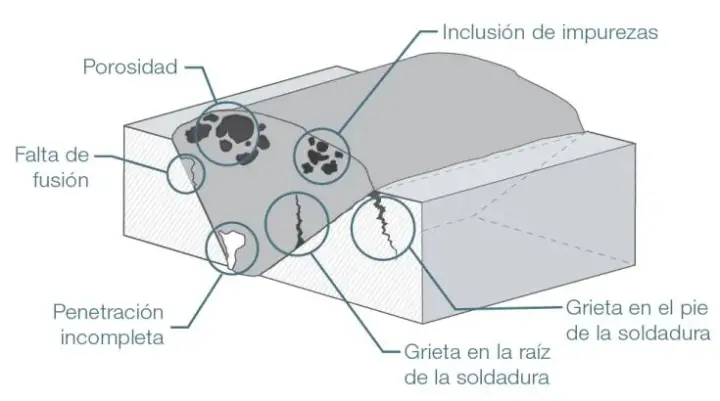

La inspección de soldaduras es la evaluación técnica sistemática orientada a verificar la integridad mecánica, la calidad metalúrgica y el cumplimiento dimensional de una unión soldada, asegurando su conformidad con códigos y normativas internacionales. En sectores de alto riesgo como el petroquímico, la generación de energía o la infraestructura civil, la detección temprana de discontinuidades —ya sean grietas superficiales o defectos volumétricos internos— es la única barrera efectiva entre la operación segura y una falla catastrófica.

Sin embargo, no existe un método universal. La elección entre ultrasonido convencional (UT), arreglo de fases (PAUT), corrientes Eddy (ET) o inspección visual remota (RVI) depende estrictamente de variables críticas: el tipo de material base, la geometría de la junta, el acceso disponible y el tipo de defecto que se busca caracterizar.

En la industria actual, el costo de una falla no planificada supera por mucho la inversión en prevención. Un defecto en raíz no detectado hoy puede significar una parada de planta crítica o una fuga ambiental mañana. Por ello, la tecnología de inspección debe verse como un activo de continuidad operativa.

Inspección de soldaduras

por corrientes Eddy

La inspección por corrientes Eddy (Eddy Current Testing o ET) es una técnica electromagnética que en Zion NDT recomendamos como alternativa superior a los ensayos tradicionales de líquidos penetrantes o partículas magnéticas, especialmente cuando la rapidez y la limpieza son críticas. Este método induce corrientes eléctricas en el material conductor para detectar cambios en la impedancia causados por discontinuidades.

Corrientes Eddy

Detección rápida y eficaz de grietas superficiales y subsuperficiales

- Alta probabilidad de detección sin necesidad de decapar.

- Ahorro de tiempo gracias a una amplia cobertura y un rápido escaneo.

- Reemplazo de ensayos por líquidos penetrantes o partículas magnéticas.

Más información

¿Qué defectos detecta?

Esta técnica es altamente sensible para la detección y dimensionamiento de:

- Grietas superficiales y subsuperficiales: Ideal para localizar grietas por fatiga o corrosión bajo tensión que no son visibles al ojo humano.

- Porosidad y falta de fusión: Detecta discontinuidades abiertas a la superficie o ligeramente por debajo de ella.

- Medición de espesor de recubrimiento: Permite verificar el espesor de la pintura sobre la soldadura simultáneamente a la inspección.

Materiales y condiciones de uso

El principio físico exige que el material inspeccionado sea conductor de electricidad.

- Materiales: Es eficaz tanto en materiales ferromagnéticos (como aceros al carbono) como en no ferromagnéticos (acero inoxidable, aluminio, titanio).

- Ventaja operativa clave: A diferencia de los líquidos penetrantes, las corrientes de Foucault permiten inspeccionar a través de recubrimientos no conductores (pintura, epoxi) típicamente en el rango de 0.5 mm a 2.0 mm, sin pérdida crítica de sensibilidad y manteniendo una relación señal-ruido óptima.

Normativas asociadas

Para garantizar la fiabilidad de los resultados, en Zion NDT alineamos nuestros procedimientos con estándares internacionales como:

- ISO 17643: Ensayo no destructivo de soldaduras mediante análisis de plano complejo.

- ASTM E376: Práctica estándar para medir el espesor del recubrimiento mediante métodos de campo magnético o corrientes de Foucault.

Instrumentación para inspección electromagnética

Empleamos equipos como el NORTEC® 600, una unidad portátil que combina circuitos digitales de alta fidelidad con una pantalla de alto contraste. Esto nos permite interpretar señales claras y distinguir defectos reales de ruido geométrico, incluso en condiciones de iluminación solar directa o entornos industriales adversos.

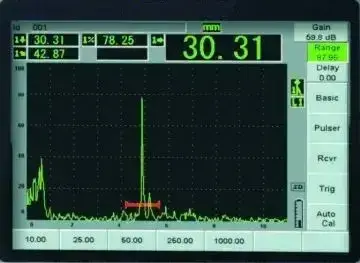

Ultrasonido convencional

para la inspección de soldaduras

El ultrasonido convencional (UT) es la columna vertebral de la inspección volumétrica moderna. En Zion NDT, suministramos equipos especializados en esta técnica, basada en la propagación de ondas sonoras de alta frecuencia para detectar discontinuidades internas que son invisibles desde la superficie. El principio es simple, pero poderoso: el sonido viaja a través del material y se refleja al encontrar una discontinuidad, permitiéndonos no solo detectar el defecto, sino ubicar su profundidad exacta.

Ultrasonido convencional

Detección de defectos de alta calidad para una excelente facilidad de uso

- Configuración robusta y ergonómica para enfrentar los ambientes más rigurosos.

- Interfaz intuitiva y práctica para inspectores experimentados y novicios.

- Amplio rango de sondas UT para la detección y dimensionamiento de los defectos de soldaduras.

Más información

Defectos volumétricos y sensibilidad

A diferencia de las técnicas superficiales, el ultrasonido es excepcional para evaluar el volumen total de la soldadura. Es capaz de detectar:

- Grietas internas y falta de fusión: Identifica separaciones críticas dentro del cordón de soldadura o en la zona afectada por el calor.

- Inclusiones de escoria y porosidad: Localiza contaminantes atrapados o burbujas de gas que debilitan la estructura.

- Delaminaciones: Detecta separaciones de capas en el material base, crucial antes de comenzar a soldar.

Ventajas frente a la radiografía industrial

Aunque la radiografía ha sido un estándar histórico, el ultrasonido convencional ofrece ventajas operativas y de seguridad superiores que priorizamos en Zion NDT:

- Seguridad Total: No emite radiación ionizante, eliminando la necesidad de evacuar la planta o detener las operaciones cercanas.

- Detección de Defectos Planares: El UT es mucho más sensible que la radiografía para detectar grietas orientadas perpendicularmente al haz (como la falta de fusión lateral), que a menudo son "invisibles" en una placa radiográfica.

- Resultados Inmediatos: Proporciona información en tiempo real sin tiempos de revelado químico o procesamiento digital, permitiendo decisiones instantáneas en campo.

Casos de uso frecuentes

Esta técnica es el estándar de oro para aplicaciones donde la integridad estructural no es negociable:

- Soldaduras en tuberías de proceso y oleoductos.

- Recipientes a presión y tanques de almacenamiento.

- Estructuras de acero en puentes y edificación industrial.

- Inspección de mantenimiento para medir espesores y corrosión restante.

Detectores de fallas para entornos rigurosos

Para enfrentar los ambientes más rigurosos, confiamos en equipos como los detectores EPOCH® (series 650/6LT). Estos instrumentos combinan una configuración robusta y ergonómica con una capacidad de detección de alta calidad. Su interfaz intuitiva permite a nuestros inspectores —desde novicios hasta expertos— realizar dimensionamientos precisos utilizando una amplia gama de sondas UT, garantizando fiabilidad en cada medición.

Cumplimiento Normativo

Nuestros procedimientos de UT se rigen bajo criterios de aceptación estrictos como ASME Sección V (Calderas y Recipientes a Presión) y AWS D1.1 (Estructuras de Acero), asegurando que cada evaluación tenga respaldo legal y técnico.

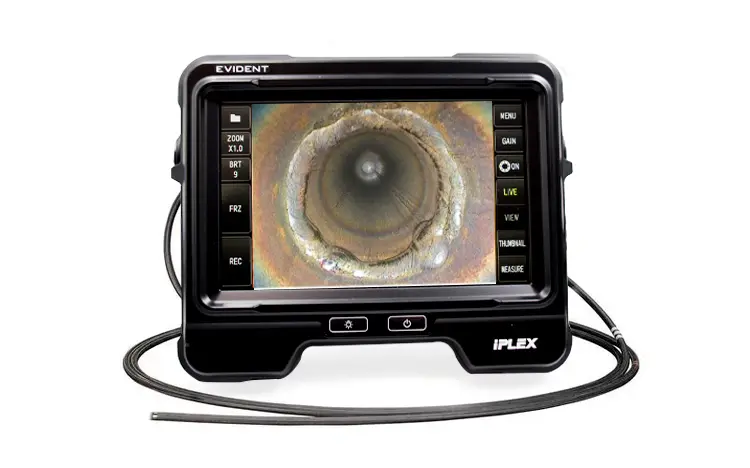

Inspección visual remota

en soldaduras de difícil acceso

La Inspección Visual Remota (RVI o Videoscopía) es frecuentemente la primera línea de defensa en el diagnóstico industrial. En Zion NDT, entendemos que muchas de las soldaduras más críticas no están a la vista del inspector, sino ocultas en el interior de geometrías complejas.

Esta técnica utiliza sondas articuladas con cámaras de alta resolución para "transportar los ojos" del experto al interior de la pieza, permitiendo evaluar la raíz de la soldadura y la superficie interna sin intervenciones destructivas.

Inspección visual remota

Inspección en áreas de difícil acceso

- La mejor calidad de imagen para una visualización nítida.

- Incremento de la probabilidad de detección gracias a los colores vivos e imágenes nítidas.

- Evaluación efectiva del daño presente en la soldadura.

Más información

¿Cuándo es indispensable

la Inspección Visual Remota ?

Esta metodología se aplica donde el ojo humano no puede llegar directamente. Es el estándar para inspeccionar:

- Interiores de tuberías de proceso (accediendo incluso a diámetros pequeños desde 4 mm o 6 mm): Especialmente para verificar la penetración en la raíz de la soldadura (root pass) y detectar obstrucciones.

- Componentes de turbinas y generadores: Donde el desmontaje para una inspección visual directa sería económicamente inviable.

- Intercambiadores de calor y calderas: Para localizar corrosión localizada o fisuras en las uniones tubo-placa.

Beneficios técnicos y operativos

La evolución de la óptica digital ha transformado esta técnica en una herramienta de precisión. Al implementar soluciones de RVI avanzadas, en Zion NDT garantizamos:

- Incremento de la Probabilidad de Detección (POD): Gracias a sensores modernos que capturan colores vivos e imágenes nítidas, podemos distinguir sutiles matices de oxidación o decoloración térmica (heat tint) que indican problemas en la soldadura, diferenciándolos claramente de sombras o suciedad.

- Evaluación efectiva del daño: No solo se trata de "ver", sino de medir. Las ópticas avanzadas permiten cuantificar el tamaño de una grieta o la profundidad de una picadura (pitting) en pantalla.

- Eficiencia operativa: Permite realizar una inspección exhaustiva sin necesidad de desmontar maquinaria compleja, reduciendo drásticamente los tiempos de inactividad.

Videoscopios industriales de alta resolución

Para estas tareas críticas, utilizamos videoscopios industriales de la serie IPLEX (como el GX/GT). Estos equipos nos ofrecen la mejor calidad de imagen para una visualización nítida y cuentan con fuentes de luz intercambiables (UV e IR), lo que nos permite adaptarnos a cualquier entorno oscuro o reflectante para entregar un diagnóstico certero.

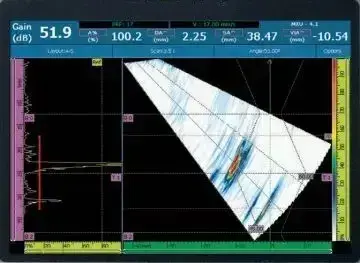

Ultrasonido Phased Array para soldaduras críticas

El Ultrasonido Phased Array (PAUT) es una técnica avanzada que utiliza sondas con múltiples elementos independientes para dirigir y enfocar haces de sonido mediante control electrónico. A diferencia de los métodos convencionales, esta tecnología nos permite en Zion NDT realizar barridos sectoriales en soldaduras de geometría compleja o espesores gruesos, garantizando una cobertura total donde el margen de error debe ser cero.

Ultrasonido multielemento (Phased Array)

Proceso de inspección agilizado

- Capacidades de detección de alta velocidad que facilitan la interpretación de datos.

- Tiempo de inspección reducido en comparación con la radiografía.

- Resultados inmediatos que permiten detectar y solucionar problemas al instante durante el proceso de inspección.

Más información

Diferencias clave frente al UT Convencional

Mientras que el ultrasonido convencional utiliza un solo cristal con un ángulo fijo (lo que obliga al inspector a mover la sonda manualmente en patrones complejos para cubrir el volumen), el Phased Array utiliza sondas con múltiples elementos (16, 32, 64 o más).

- Control electrónico del haz: Esto nos permite dirigir y enfocar el haz de sonido electrónicamente sin mover la sonda. Podemos barrer la soldadura con múltiples ángulos simultáneamente, asegurando que incluso los defectos desorientados (como una falta de fusión vertical) sean detectados.

Velocidad de inspección y eficiencia

El PAUT transforma el flujo de trabajo en un proceso de inspección agilizado.

- Cobertura en una sola pasada: Al cubrir múltiples ángulos a la vez, reducimos drásticamente el tiempo de escaneo.

- Superioridad frente a la radiografía: Ofrecemos un tiempo de inspección reducido en comparación con la radiografía, ya que eliminamos la necesidad de acordonar áreas por seguridad radiológica y los tiempos de espera del revelado de películas. La actividad en planta puede continuar mientras inspeccionamos.

- Ventaja Económica Directa: Al eliminar la radiación, no se requiere evacuar al personal ni detener trabajos adyacentes (soldadura, pintura, montaje). Esto se traduce en un ahorro directo de horas-hombre y evita cuellos de botella en el cronograma del proyecto.

Interpretación de datos y resultados inmediatos

La mayor ventaja del PAUT es la visualización. A diferencia de las ondas abstractas del UT convencional, el Phased Array genera imágenes sectoriales (S-Scan) que se asemejan a un corte transversal de la soldadura.

- Análisis visual intuitivo: Estas capacidades de detección de alta velocidad facilitan la interpretación de datos, permitiendo al inspector "ver" la ubicación y forma del defecto dentro del material con gran claridad.

- Toma de decisiones en tiempo real: Obtenemos resultados inmediatos que permiten detectar y solucionar problemas al instante. Si hay un defecto, el soldador puede recibir retroalimentación en el momento, evitando que se repita el error en la siguiente junta.

Tecnología de vanguardia

para caracterización de defectos

Para liderar estas inspecciones, en Zion NDT operamos con equipos de vanguardia como el OmniScan™ X4. Este detector multi tecnológico nos permite ejecutar técnicas avanzadas (como TFM y PCI) para caracterizar defectos complejos con una precisión milimétrica.

Comparación de métodos

de inspección de soldaduras

Elegir la técnica adecuada es fundamental para equilibrar costos, tiempos y, sobre todo, la seguridad de la operación. En Zion NDT, ayudamos a nuestros clientes a seleccionar la metodología ideal basándonos en las variables críticas del proyecto. A continuación, presentamos una comparativa técnica de las soluciones analizadas:

Método | Tipo de Defecto | Ventajas | Limitaciones |

Grietas superficiales y subsuperficiales; porosidad fina. | Inspección rápida sin necesidad de retirar pintura o recubrimientos. | Solo aplicable en materiales conductores; penetración limitada. | |

Defectos volumétricos internos (inclusiones, falta de fusión). | Alta penetración en materiales gruesos; seguro (sin radiación). | El escaneo es manual y más lento; la interpretación depende totalmente del operador. | |

Defectos complejos, grietas desorientadas y falta de fusión vertical. | Velocidad de inspección muy alta; imágenes fáciles de interpretar y registro de datos. | Equipo más costoso y requiere mayor capacitación técnica. | |

Daños visibles en raíz o superficie interna (corrosión, fisuras). | Acceso a zonas inalcanzables (tuberías, turbinas) sin desmontar maquinaria. | Solo detecta lo visible en superficie; no mide profundidad interna del material. |

Preguntas Frecuentes

1. ¿Qué es la inspección de soldaduras para nosotros? Para Zion NDT, es el conjunto de técnicas rigurosas aplicadas para evaluar la calidad e integridad de una unión, detectando defectos sin comprometer la pieza. Garantizamos seguridad operativa y cumplimiento normativo.

2. ¿Qué son los ensayos no destructivos (END) en soldaduras? Son métodos que permiten identificar defectos superficiales o internos sin dañar el componente. Nos especializamos en tecnologías eficaces como ultrasonido, corrientes de Foucault, inspección visual remota y Phased Array.

3. ¿Qué defectos podemos detectar? Podemos identificar una amplia gama de discontinuidades, incluyendo grietas, porosidad, falta de fusión, inclusiones y defectos volumétricos, con precisión milimétrica según la técnica seleccionada.

4. ¿Cuándo se recomienda la inspección por corrientes de Foucault? Es la opción ideal para detectar defectos superficiales en materiales conductores cuando se requiere rapidez y limpieza, ya que permite trabajar sin necesidad de retirar la pintura o recubrimientos (hasta cierto espesor).

5. ¿En qué casos aplicamos el ultrasonido convencional? Es el estándar para la detección de defectos internos o volumétricos profundos. Lo consideramos una alternativa superior a la radiografía por su inmediatez y seguridad, al no emitir radiación ionizante.

6. ¿Cuál es la diferencia entre ultrasonido convencional y Phased Array? La clave está en el control del haz: el Phased Array permite dirigir y enfocar el haz ultrasónico electrónicamente. Esto logra una mayor cobertura, mayor velocidad y una visualización gráfica (S-Scan) muy superior a la del ultrasonido convencional.

7. ¿Qué ventajas ofrece el Phased Array en soldaduras críticas? Ofrece una mayor probabilidad de detección (POD) y reduce drásticamente los tiempos de inspección. Los resultados son inmediatos, algo vital para la toma de decisiones en paradas de planta o proyectos críticos.

8. ¿Para qué sirve la inspección visual remota (RVI)? Diseñada para evaluar zonas de difícil acceso (como interiores de tuberías o turbinas). Usamos videoscopios que entregan una visualización nítida del estado de la soldadura sin necesidad de desmontajes costosos.

Equipos relacionados

EPOCH 650

El Epoch 650 es un detector de defectos por ultrasonido convencional con una excelente capacidad de inspección y utilidad para una amplia variedad de aplicaciones.

EPOCH 6 LT

El detector de defectos Epoch 6LT combina la funcionalidad de un potente dispositivo de detección de defectos por ultrasonido con un factor de forma ideal para aplicaciones que exigen trabajos verticales en cuerda o máxima portabilidad

OMNISCAN X4

Formando una solución portátil, y sobre todo poderosa, la velocidad y la versatilidad de la serie multitecnológica OmniScan™ X4 aumentan simultáneamente su productividad y la confianza en sus análisis.

NORTEC 600

Es capaz de generar señales de corrientes de Foucault altamente visibles y contrastantes bajo cualquier condición de iluminación.

IPLEX GX/GT

El videoscopio IPLEX GX/GT incorpora fuentes de luz y tubos de inserción intercambiables, una pantalla táctil de 8 pulgadas y funciones avanzas para el procesamiento de imágenes. Gracias a ello, proporciona un equilibrio óptimo de versatilidad, capacidades para procesar imágenes y facilidad de uso.

IPLEX GX/GT

El videoscopio IPLEX GX/GT incorpora fuentes de luz y tubos de inserción intercambiables, una pantalla táctil de 8 pulgadas y funciones avanzas para el procesamiento de imágenes. Gracias a ello, proporciona un equilibrio óptimo de versatilidad, capacidades para procesar imágenes y facilidad de uso.