Teoría y uso del software de corrección de superficies curvas (CSC) en detectores de fallas de la serie EPOCH de Evident NDT

Los detectores ultrasónicos de defectos digitales contemporáneos calculan parámetros comúnmente utilizados para la posición del reflector en ensayos de haz angular, como la longitud del recorrido del sonido, la profundidad del defecto, la distancia a la superficie y el tramo del haz. Estos cálculos se basan en el tiempo de tránsito del pulso medido, la velocidad del sonido del material calibrado y el desplazamiento del cero de la sonda, así como en los valores introducidos para el espesor de la probeta, el ángulo del haz y el punto de referencia del haz. Por defecto, los cálculos asumen una probeta plana. En el caso de la inspección circunferencial de piezas tubulares, los cálculos deben ajustarse a los efectos de la curvatura de la probeta. Esto se realiza mediante una corrección matemática basada en los diámetros exterior e interior introducidos de la probeta. Se revisarán los siguientes temas.

- Teoría matemática

- Enfoques anteriores

- Implementación de la corrección de superficies curvas en los detectores de fallas de la serie EPOCH

- Ejemplos de medición

- Uso de cuñas contorneadas

1. Teoría matemática

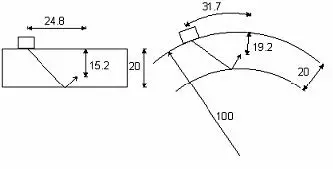

En el caso de pruebas comunes de placa plana y pruebas orientadas axialmente de tuberías y productos similares, la longitud de la pata, la profundidad del reflector y la distancia de la superficie se pueden calcular mediante trigonometría simple con las fórmulas siguientes. Pero al probar una pieza curva en dirección circunferencial, estas fórmulas se vuelven inexactas debido a la curvatura que efectivamente hace que los reflectores se alejen de la sonda, lo que alarga la trayectoria del sonido y cambia el ángulo de reflexión en la superficie interior de la pieza. Por ejemplo, compare condiciones similares para un haz de 45° en placas planas y curvas, ambas de 20 mm de espesor. La señal obtenida con una longitud de trayectoria de sonido de 35 mm en una placa plana corresponde a un reflector ubicado a una profundidad de 15,2 mm, 24,8 mm desde el punto de salida. Pero la misma trayectoria de sonido de 35 mm en una tubería de 100 mm de diámetro corresponde a un reflector de 19,2 mm de profundidad desde la superficie del diámetro exterior y 31,7 mm a lo largo de la superficie de prueba desde el punto de salida hasta el punto sobre el reflector.

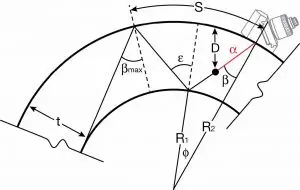

Para corregir la curvatura, se pueden aplicar diversas relaciones matemáticas basadas en los ángulos, la trayectoria sonora medida y las dimensiones definidas a continuación. El uso de estas fórmulas con la gestión de las patas permite calcular correctamente la proyección superficial y la profundidad vertical de los defectos.

Leyenda de las ecuaciones:

S = Distancia superficial

Β = Ángulo de refracción

Α = Distancia del recorrido del sonido

t = Espesor

R 1 = Radio interior

R 2 = Radio exterior

Β máx. = Ángulo máximo de refracción

Ε = Ángulo de reflexión en ID

Φ = Ángulo de proyección

D = Profundidad del reflector

1. Ángulo de proyección en ID (primer tramo)

Φ = sen -1 (R 2 /R 1 senΒ)

2. Distancia de la trayectoria del sonido Α, medio salto

Α = R 1 ∗sin(Φ_Β)/sin(Β)

3. Profundidad del reflector D

D = R2 – √Α 2 + R 2 2 - 2R 2 ΑcosΒ

4. Distancia de superficie S

S = ΠR2/180[sin -1 (R 2 /R 1 sinΒ)-Β] Nota: para la prueba del primer tramo, R1 = tD

5. Ángulo máximo de refracción para un espesor de pared dado (ángulo de impacto)

Β máx. = sin -1 (R 1 /R 2 )

2. Enfoques previos

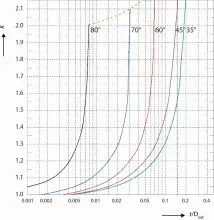

Los detectores de fallas analógicos tradicionales solo medían la longitud de la trayectoria del sonido y no podían calcular automáticamente la profundidad del reflector ni la distancia a la superficie, ni contar los saltos. Con el desarrollo de los instrumentos digitales, se introdujeron las visualizaciones automáticas en tiempo real de estos parámetros dimensionales adicionales, basados en cálculos trigonométricos. Sin embargo, los primeros modelos de detectores de fallas digitales calculaban la profundidad únicamente para probetas planas. Tanto con estos instrumentos como con los detectores de fallas analógicos, los operadores que realizaban pruebas circunferenciales en tuberías y probetas curvas similares utilizaban gráficos y nomogramas como los que se muestran a continuación para calcular las dimensiones.

El gráfico de la izquierda se utiliza para determinar un factor de corrección k basado en el ángulo refractado y la relación entre el espesor de la pared y el diámetro exterior. El nomograma de la derecha se utiliza para determinar el ángulo reflejado real en el interior de la superficie curva, que, debido a la curvatura, es menor que el ángulo del haz refractado en el punto de entrada del sonido.

AB = tk cosΒ

Una vez conocida la longitud de la pata, se puede colocar un reflector con precisión dentro de la primera o la segunda pata de la trayectoria sonora, según la longitud medida. Los cálculos adicionales de la profundidad del defecto y la posición de la superficie deben realizarse manualmente. Como alternativa a los cálculos, se han publicado tablas de consulta que relacionan estas correcciones geométricas con el diámetro de la probeta, el espesor de la pared y los ángulos de inspección.

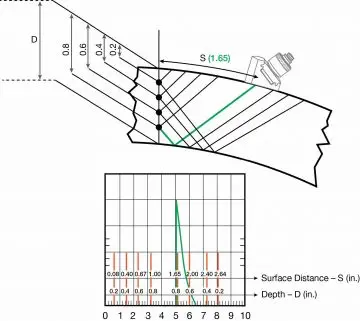

Ante la falta de software para la corrección de superficies curvas, otra alternativa a los cálculos manuales o las tablas de consulta fue configurar empíricamente detectores de defectos con la ayuda de un patrón de referencia que representa la pared del tubo en cuestión e incorpora una serie de orificios laterales. Las reflexiones de los múltiples orificios de referencia pueden identificarse con respecto a la posición horizontal y se puede utilizar una superposición de pantalla para marcar su profundidad vertical y las posiciones proyectadas en la superficie. La visualización en pantalla resultante es horizontalmente no lineal, pero las posiciones de los reflectores pueden extrapolarse a partir de ella mediante la superposición.

3. Implementación de la corrección de superficies curvas en los detectores de fallas de la serie EPOCH

El software de corrección de superficies curvas (CSC) de los detectores de fallas de la serie EPOCH realiza cálculos automáticamente según la información de configuración ingresada por el usuario.

Estos cálculos presuponen que la calibración inicial de la sonda para la velocidad del sonido y el desplazamiento del cero se realizó de forma habitual en un bloque tipo IIW o un bloque de referencia plano similar. Tras la calibración, el operador introduce el ángulo de la sonda, el espesor de la pieza de prueba, el valor X (distancia entre el punto de referencia del haz y el borde frontal de la cuña) y el diámetro de la pieza. El software EPOCH utiliza esta información, junto con la longitud de la trayectoria del sonido medida, para calcular y mostrar los siguientes valores, basándose en las ecuaciones de la Sección 1.

longitud de la trayectoria del sonido

Distancia de la superficie proyectada desde el frente de la sonda (o punto de índice del haz si no se ingresa un valor X) a lo largo del exterior de la pieza de prueba

profundidad del reflector

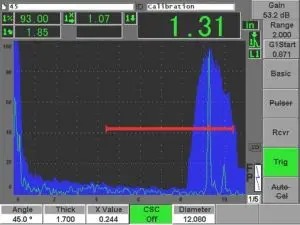

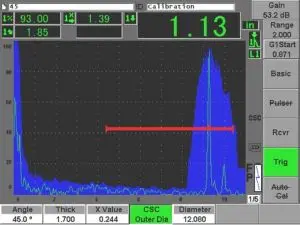

Suponiendo una calibración y configuración adecuadas, estas mediciones serán tan precisas como las de una pieza de prueba plana en una configuración dada. Las pantallas de ejemplo a continuación muestran una medición típica de un reflector de primera pata en una muestra de referencia de pared gruesa, con y sin corrección CSC. Al aplicar la corrección, la medición de la profundidad del defecto es menos profunda (2,9 cm frente a 3,31 cm) y la distancia o proyección de la superficie es mayor respecto a la sonda (3,4 cm frente a 2,7 cm).

Corrección CSC desactivada

Corrección de CSC en

Notas adicionales:

- En todas las pruebas que implican la alineación circunferencial de la sonda, es fundamental mantenerla perpendicular a la superficie en lugar de inclinarla. La inclinación distorsionará el haz de sonido y modificará el ángulo de refracción en la pieza de prueba.

- En casos donde la relación entre el espesor de la pared y el diámetro es grande, el haz de sonido en un ángulo determinado podría no reflejarse en el diámetro interior, sino que continúa directamente hacia el diámetro exterior sin saltos. (Véase la sección 1, ecuación 6). En estos casos, los cálculos de CSC no son válidos y el EPOCH no reportará información dimensional.

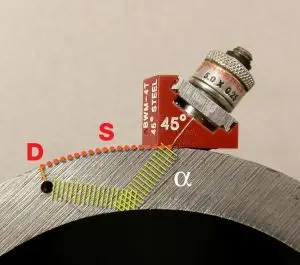

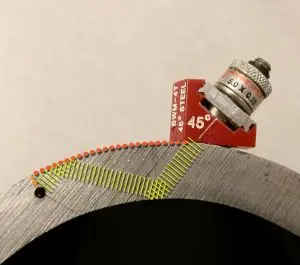

4. Ejemplos de mediciones con EPOCH 600

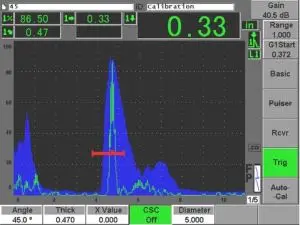

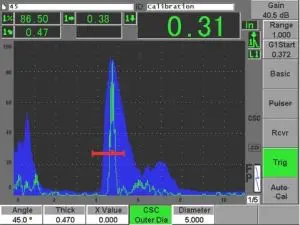

Mediciones del primer tramo de la sección de tubería con perforaciones laterales de 0,1", como se muestra en la fotografía, utilizando el detector de fallas EPOCH 600 y el transductor A543S-RM con cuña ABWM-4T-45. El diámetro es de 5,0", el espesor de pared es de 0,470". Los reflectores son perforaciones laterales de 0,1" de diámetro con profundidades de eje de 0,160" y 0,310" desde el diámetro exterior (1/3 y 2/3 del espesor).

El factor de diámetro SDH provoca una pequeña desviación en la lectura. Al determinar la ubicación física del reflector dentro de la pieza, es importante medir la profundidad y la proyección de la superficie con respecto a la normal de la tangente del radio exterior. La trayectoria sonora medida mostrada no se ve afectada por el estado de corrección de CSC. Se requiere una calibración adecuada de la desviación del cero y la velocidad del material. En los siguientes ejemplos:

- Medición física de la trayectoria del sonido hasta el orificio OD

- La proyección de la superficie se mide desde el punto índice del haz (valor X = 0)

Medidas de la primera pierna

PRIMERA PIERNA | CSC apagado | CSC ENCENDIDO | Medición física |

|---|---|---|---|

Ruta del sonido | 0.47 | 0.47 | 0.46 |

Profundidad | 0.33 | 0.31 | 0.31 |

Distancia de superficie | 0.33 | 0.38 | 0.40 |

CSC apagado

CSC en

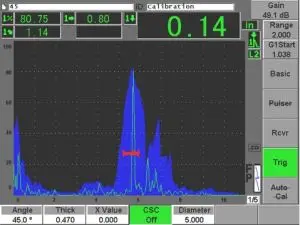

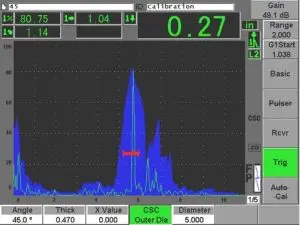

Medidas de la segunda pierna

SEGUNDA PIERNA | CSC apagado | CSC ENCENDIDO | Medición física |

|---|---|---|---|

Ruta del sonido | 1.14 | 1.14 | N / A |

Profundidad | 0.14 | 0,27 | 0,22 |

Distancia de superficie | 0.8 | 1.04 | 1.03 |

CSC apagado

CSC en

Medidas de la tercera pata de la sección de tubería con orificios perforados de 0,1” en los lados.

TERCERA PIERNA | CSC apagado | CSC ENCENDIDO | Medición física |

|---|---|---|---|

Ruta del sonido | 1.78 | 1.78 | N / A |

Profundidad | 0.32 | 0.16 | 0.160 |

Distancia de superficie | 1.26 | 1.54 | 1,50 |

CSC apagado

CSC en

5. Uso de cuñas contorneadas

A medida que el diámetro de una probeta cilíndrica disminuye, el acoplamiento circunferencial de cuñas convencionales se vuelve cada vez más difícil debido a la reducción del área de contacto y la mayor probabilidad de oscilación. Por ello, en ocasiones se utilizan cuñas especiales con contorno cilíndrico en probetas de menor diámetro. Como guía, el Instituto Internacional de Soldadura recomienda el contorneado siempre que el radio R de la probeta sea menor que la longitud de la cuña W al cuadrado dividida entre cuatro:

El factor de diámetro SDH provoca una pequeña desviación en la lectura. Al determinar la ubicación física del reflector dentro de la pieza, es importante medir la profundidad y la proyección de la superficie con respecto a la normal de la tangente del radio exterior. La trayectoria sonora medida mostrada no se ve afectada por el estado de corrección de CSC. Se requiere una calibración adecuada de la desviación del cero y la velocidad del material. En los siguientes ejemplos:

RW 2 / 4

La norma ASTM E-164, Práctica estándar para el examen ultrasónico de contacto de piezas soldadas , exige el uso de cuñas redondeadas siempre que el diámetro de la pieza sea inferior a 500 mm (20 pulgadas). La experiencia en END sugiere que esta es una recomendación prudente, especialmente al utilizar conjuntos de vigas angulares pequeñas, pero la determinación de su aplicabilidad a una prueba específica queda a criterio del usuario.

El diámetro exterior mínimo para el contorneado cilíndrico de una cuña de un tamaño determinado depende de consideraciones mecánicas relacionadas con el tamaño y el ángulo de la cuña. La siguiente tabla muestra el diámetro mínimo aproximado de contorneado para tres tipos comunes de cuñas Panametrics-NDT.

Diámetro exterior mínimo para el contorno del cilindro | 45 grados | 60 grados | 70 grados |

|---|---|---|---|

ABWM-4T | 0,8” o 20 mm | 1,1” o 28 mm/d | 1,5” o 38 mm |

ABWM-5T | 1,5” o 38 mm | 2,2” o 56 mm | 2,8” o 70 mm |

ABWM-6T | 1,2” o 30 mm | 1,7” o 43 mm | 2,4” o 60 mm |

Las cuñas contorneadas Panametrics-NDT mantienen un punto de índice del haz en la ubicación BIP marcada en la cuña, y el ángulo nominal de la cuña se calcula en función de la refracción del haz en ese punto. Sin embargo, es importante tener en cuenta que el contorneado de la cuña cilíndrica afecta el ángulo incidente y, por lo tanto, el ángulo refractado de adelante hacia atrás a lo largo del diámetro del haz, lo que resulta en un rango de ángulos refractados y, en efecto, un desenfoque y ensanchamiento del haz en ese eje.

Al utilizar cuñas contorneadas, también deben emplearse bloques de referencia contorneados adecuados para calibrar el desplazamiento del cero y verificar el punto de índice del haz y el ángulo de refracción. No se pueden utilizar bloques de referencia convencionales de tipo IIW y AWS debido al espacio entre el bloque y la superficie cóncava de la cuña.