Método Eficiente para Detectar Corrosión en Tubos HRSG

Los tubos HRSG (Heat recovery steam generators) se utilizan mucho más allá de su vida útil prevista y sufren diversos defectos, pero uno de los más destructivos es la corrosión en el diámetro interno (ID) del tubo. Hasta ahora, la inspección de corrosión en el diámetro interno se realizaba desde el interior de los tubos. Sin embargo, el diseño de la mayoría de los HRSG no facilita esta tarea sin abrir el cabezal y utilizar complejos robots.

Compartir artículo

Reto

Detectar corrosión en tubos HRSG sin necesidad de cortarlos o utilizar robots complejos.

Solución

Usar corrientes Eddy Pulsadas para inspeccionar las tuberías desde el exterior, sobre recubrimientos y productos de corrosión.

Beneficios

Detectar corrosión en diámetro interno (ID) desde el diámetro externo (OD) a través de metales que interfieren, proponer una opción económica y no destructiva para prevenir fallas en tubería HRSG causadas por corrosión.

Los tubos para generadores de vapor con recuperación de calor HRSG (Heat recovery steam generators) son el enlace termodinámico entre las turbinas de gas y vapor en una central eléctrica de ciclo combinado y presentan retos de inspección.

Desafío

Método Eficiente para Detectar Corrosión en Tubos HRSG

Los tubos aletados de acero al carbono, en la mayoría de los casos, están recubiertos de óxido de hierro.

Debido a la naturaleza destructiva y compleja de los métodos actuales de inspección para tubos HRSG, existe un fuerte deseo por parte de la industria para encontrar un método de inspección no destructivo que pueda detectar la corrosión en el diámetro interno (adelgazamiento de pared) desde el diámetro exterior sobre las aletas.

Solución

La tecnología de corrientes Eddy pulsadas (PEC) ha demostrado ser eficaz en la detección del adelgazamiento de la pared debido a la corrosión desde el exterior, incluso cuando hay aislamiento y chaquetas gruesas.

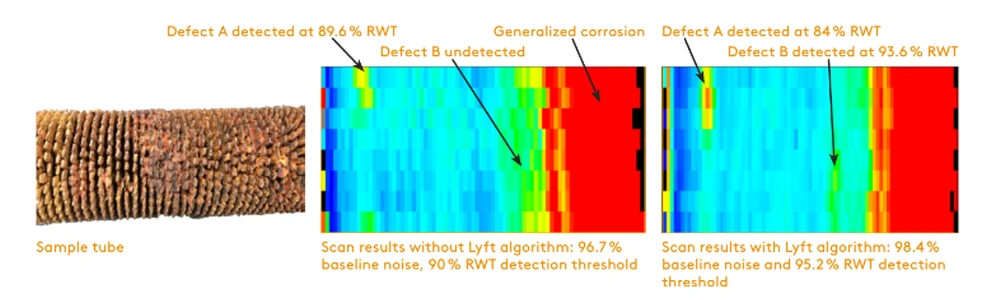

Para demostrar que PEC podría detectar la corrosión en el ID desde el OD por encima de fuertes interferencias, se utilizó una muestra de tubo HRSG (Heat recovery steam generators). Tenía 1.1 m de largo, 3.18 cm de diámetro interior y 7.09 cm de diámetro exterior incluido el aletado. El tubo también tenía un espesor nominal de 3.38 mm. Por último, presentaba acumulaciones de cal y óxido de hierro, así como aletas dobladas.

Todas las inspecciones con PEC se realizaron con ocho líneas a lo largo de la circunferencia, con una resolución axial de 12,7 mm, una resolución alta para la tecnología PEC, lo que nos permitió evaluar la resolución mínima requerida para la detección. Con estos parámetros, las inspecciones se realizaron a una velocidad aproximada de 127-152 mm/s.

Se utilizó la sonda PEC junto con el sistema Lyft® de Eddify Technologies, un equipo portátil que proporciona resultados de exploración inmediatos para su análisis. El software Lyft utiliza algoritmos avanzados que minimizan la interferencia de las aletas y el óxido de hierro.

La inspección inicial para Detectar Corrosión en Tubos HRSG con PEC cubrió aproximadamente 813 mm de tubo sin corrosión, pero detectó corrosión generalizada en un tramo de unos 178 mm. El resto del tubo mostraba corrosión más intensa, confirmada posteriormente con un boroscopio.

El siguiente paso en esta demostración era determinar el tamaño del defecto más pequeño que podía detectar la sonda.

Para ello, se fabricaron defectos adicionales en el diámetro interno del tubo. El defecto A era del tamaño más pequeño que puede detectar la sonda PEC. Se colocó a las 6 en punto, a 152,4 mm del extremo sin cortar del tubo, con una profundidad aproximada de 1,7 mm y una superficie de 645,2 mm2.

El defecto B se fabricó para que tuviera la mitad del volumen del defecto detectable más pequeño estimado de la sonda. Se colocó a las 12 en punto, a 152,4mm (6in) del extremo recortado del tubo. Tenía unos 0,84 mm de profundidad y una superficie de 645,2 mm2.

Gracias a un algoritmo específico de Lyft que minimiza el efecto de las aletas interferentes y el óxido ferroso -una característica única-, la relación señal-ruido mejoró sustancialmente. Esto reveló que los peores efectos de las aletas de acero al carbono en el tubo son un aumento del ruido del 1-2 % y un descenso proporcional menor de la amplitud del A-scan.

Con un ruido de referencia del 98,4% y un umbral de detección fijado en el 95,2% del espesor restante de la pared, se detectaron los defectos A y B, aunque el defecto B estuvo en el límite de detección. El defecto A siempre fue claramente visible.

Beneficios

PEC se había utilizado en tubos HRSG (Heat recovery steam generators) en el pasado. La sonda PEC de Eddy y el algoritmo de Lyft demostraron con éxito la capacidad de la tecnología para detectar el adelgazamiento de la pared desde el diámetro exterior, sobre aletas de acero al carbono y óxido de hierro.

Al poder proporcionar mediciones del espesor de pared remanente y registros para el análisis posterior a la inspección, PEC puede ofrecer a los propietarios de tubos HRSG una mejor visión del estado de sus activos, pudiendo supervisar el progreso de los daños y elaborar estrategias de mitigación adecuadas dentro de un programa de gestión de la integridad de los activos.

Equipo de inspección para detectar corrosión en Tubos HRSG con PEC

Soporte Técnico

Zion NDT

Compartir artículo

Suscríbete y recibe los contenidos de nuestro blog

Recibe acceso de primera fuente a nuestras mejores publicaciones directamente en tu bandeja de entrada